- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

लिथियम बॅटरीसाठी सकारात्मक इलेक्ट्रोड सामग्रीचे गुणवत्ता व्यवस्थापन

2023-06-15

लिथियम बॅटरीसाठी सकारात्मक इलेक्ट्रोड सामग्रीचे गुणवत्ता व्यवस्थापन

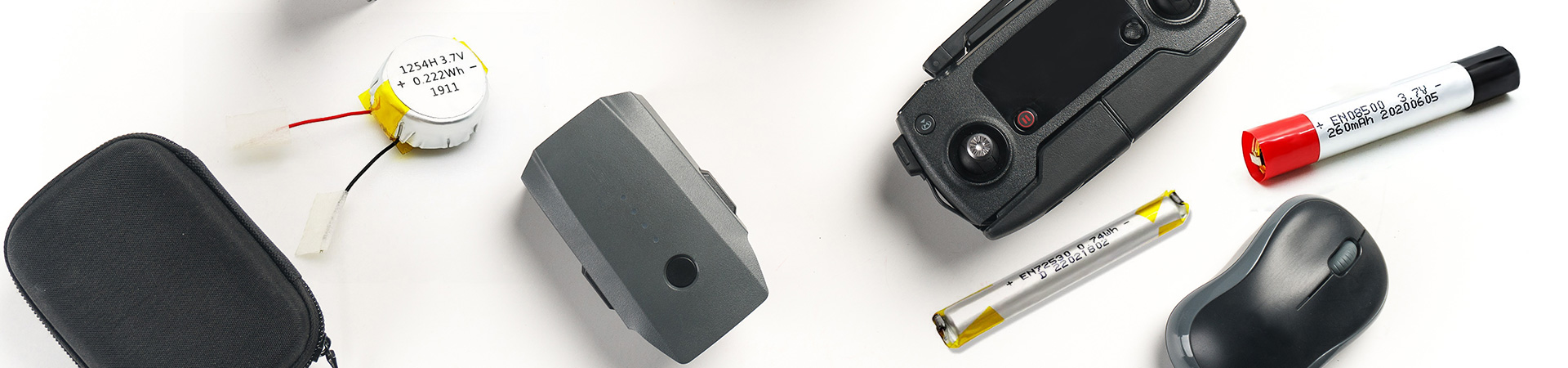

लिथियम-आयन बॅटरीची कार्यक्षमता सकारात्मक इलेक्ट्रोड सामग्रीच्या गुणवत्तेशी जवळून संबंधित आहे.

या लेखात लिथियम-आयन बॅटरीच्या कार्यक्षमतेवर लक्षणीय परिणाम करणारे सकारात्मक इलेक्ट्रोड सामग्रीचे अनेक अपयश स्वरूप सादर केले आहे, जसे की धातूच्या परदेशी वस्तूंमध्ये मिसळणे, जास्त ओलावा आणि खराब बॅच सुसंगतता. या बिघाड प्रकारांमुळे बॅटरीच्या कार्यक्षमतेला किती गंभीर हानी होते हे स्पष्ट करते आणि गुणवत्ता व्यवस्थापनाच्या दृष्टीकोनातून हे अपयश कसे टाळायचे ते स्पष्ट करते, गुणवत्ता समस्या टाळण्यासाठी आणि लिथियम-आयन बॅटरीची गुणवत्ता सुधारण्यासाठी मजबूत हमी देते.

आपल्या सर्वांना माहीत आहे की, कॅथोड मटेरिअल लिथियम आयन बॅटऱ्यांच्या मुख्य मटेरिअलपैकी एक आहे आणि त्याची कार्यक्षमता थेट लिथियम आयन बॅटरियांच्या कार्यक्षमतेवर परिणाम करते. सध्या, लिथियम आयन बॅटरीच्या विक्री केलेल्या कॅथोड सामग्रीमध्ये लिथियम कोबालेट, लिथियम मँगनेट, लिथियम आयर्न फॉस्फेट, टर्नरी सामग्री आणि इतर उत्पादनांचा समावेश आहे.

लिथियम-आयन बॅटरीसाठी इतर कच्च्या मालाच्या तुलनेत, सकारात्मक इलेक्ट्रोड सामग्रीची विविधता अधिक वैविध्यपूर्ण आहे, उत्पादन प्रक्रिया देखील अधिक क्लिष्ट आहे आणि गुणवत्ता अपयशाचा धोका अधिक आहे, अशा प्रकारे उच्च दर्जाच्या व्यवस्थापन आवश्यकतांची आवश्यकता आहे. हा लेख मटेरियल वापरकर्त्यांच्या दृष्टीकोनातून लिथियम-आयन बॅटरीसाठी पॉझिटिव्ह इलेक्ट्रोड मटेरियलच्या सामान्य बिघाड फॉर्म आणि संबंधित प्रतिबंधात्मक उपायांवर चर्चा करतो.

1. धनात्मक इलेक्ट्रोड सामग्रीमध्ये मिश्रित धातूच्या विदेशी वस्तू

जेव्हा कॅथोड सामग्रीमध्ये लोह (Fe), तांबे (Cu), क्रोमियम (Cr), निकेल (Ni), झिंक (Zn), चांदी (Ag) आणि इतर धातूची अशुद्धता असते, तेव्हा व्होल्टेज तयार होण्याच्या अवस्थेत बॅटरी या धातूच्या घटकांच्या ऑक्सिडेशन आणि कमी करण्याच्या क्षमतेपर्यंत पोहोचते, हे धातू प्रथम सकारात्मक ध्रुवामध्ये ऑक्सिडाइझ केले जातील आणि नंतर नकारात्मक ध्रुवावर कमी केले जातील. जेव्हा नकारात्मक ध्रुवावर धातूचे घटक एका विशिष्ट प्रमाणात जमा होतात, तेव्हा जमा केलेल्या धातूच्या कठीण कडा आणि कोपरे डायफ्रामला छेद देतात, ज्यामुळे बॅटरी स्वतःच डिस्चार्ज होते.

सेल्फ डिस्चार्जचा लिथियम-आयन बॅटरीवर घातक परिणाम होऊ शकतो, म्हणून स्त्रोतापासून धातूच्या परदेशी वस्तूंचा परिचय रोखणे विशेषतः महत्वाचे आहे.

सकारात्मक इलेक्ट्रोड सामग्रीसाठी अनेक उत्पादन प्रक्रिया आहेत आणि उत्पादन प्रक्रियेच्या प्रत्येक टप्प्यावर धातूच्या परदेशी वस्तूंचा परिचय होण्याचा धोका आहे. हे उपकरणांच्या ऑटोमेशन स्तरासाठी आणि सामग्री पुरवठादारांच्या ऑन-साइट गुणवत्ता व्यवस्थापन स्तरासाठी उच्च आवश्यकता पुढे ठेवते. तथापि, सामग्री पुरवठादारांकडे खर्चाच्या मर्यादांमुळे उपकरणांचे ऑटोमेशनचे प्रमाण कमी असते, परिणामी उत्पादन आणि उत्पादन प्रक्रियेत अधिक ब्रेकपॉइंट्स होतात आणि अनियंत्रित जोखमींमध्ये वाढ होते.

म्हणून, स्थिर बॅटरी कार्यप्रदर्शन सुनिश्चित करण्यासाठी आणि स्वत: ची डिस्चार्ज टाळण्यासाठी, बॅटरी उत्पादकांनी पाच पैलूंमधून धातूच्या परदेशी वस्तूंचा परिचय टाळण्यासाठी सामग्री पुरवठादारांना प्रोत्साहन दिले पाहिजे: मानव, मशीन, साहित्य, पद्धत आणि पर्यावरण.

कर्मचाऱ्यांच्या नियंत्रणापासून सुरुवात करून, पावडरच्या संपर्कात येण्यापूर्वी धातूच्या परदेशी वस्तूंचा संपर्क टाळण्यासाठी कर्मचाऱ्यांना कार्यशाळेत धातूच्या परदेशी वस्तू घेऊन जाण्यास, दागिने घालण्यास आणि कार्यशाळेत प्रवेश करताना कामाचे कपडे, शूज आणि हातमोजे घालण्यास मनाई केली पाहिजे. पर्यवेक्षण आणि तपासणी यंत्रणा स्थापन करण्यासाठी, कर्मचाऱ्यांमध्ये गुणवत्ता जागरुकता जोपासणे आणि त्यांना कार्यशाळेच्या वातावरणाचे जाणीवपूर्वक पालन करणे आणि त्यांची देखभाल करणे.

उत्पादन उपकरणे हा परदेशी वस्तूंच्या परिचयाचा मुख्य दुवा आहे, जसे की उपकरणांच्या घटकांवर आणि सामग्रीच्या संपर्कात येणाऱ्या उपकरणांवर गंज आणि अंतर्निहित साहित्याचा पोशाख; उपकरणे घटक आणि साधने जे सामग्रीच्या थेट संपर्कात येत नाहीत आणि कार्यशाळेतील हवेच्या प्रवाहामुळे धूळ सामग्रीमध्ये चिकटते आणि तरंगते. प्रभावाच्या प्रमाणात, विविध उपचार पद्धतींचा अवलंब केला जाऊ शकतो, जसे की पेंटिंग, नॉन-मेटलिक मटेरियल कोटिंग्ज (प्लास्टिक, सिरॅमिक) सह बदलणे आणि बेअर मेटल घटक गुंडाळणे. मेटल परदेशी वस्तूंचे व्यवस्थापन कसे करावे हे स्पष्टपणे परिभाषित करण्यासाठी व्यवस्थापकांनी संबंधित नियम आणि नियम देखील स्थापित केले पाहिजेत, चेकलिस्ट कशी स्थापित करावी आणि संभाव्य समस्या टाळण्यासाठी कर्मचाऱ्यांनी नियमित तपासणी करणे आवश्यक आहे.

सकारात्मक इलेक्ट्रोड सामग्रीमध्ये कच्चा माल हा धातूच्या परदेशी वस्तूंचा थेट स्रोत आहे. खरेदी केलेल्या कच्च्या मालामध्ये धातूच्या परदेशी वस्तूंच्या सामग्रीवर नियम असावेत. कारखान्यात प्रवेश केल्यानंतर, त्यांची सामग्री निर्दिष्ट मर्यादेत आहे याची खात्री करण्यासाठी कठोर तपासणी केली पाहिजे. कच्च्या मालामध्ये धातूच्या अशुद्धतेची सामग्री मानकांपेक्षा जास्त असल्यास, त्यानंतरच्या प्रक्रियेत त्यांना काढून टाकणे कठीण आहे.

धातूच्या परदेशी वस्तू काढून टाकण्यासाठी, इलेक्ट्रोमॅग्नेटिक लोह काढून टाकणे सकारात्मक इलेक्ट्रोड सामग्रीच्या निर्मितीमध्ये एक आवश्यक प्रक्रिया बनली आहे. इलेक्ट्रोमॅग्नेटिक लोह काढण्याची यंत्रे मोठ्या प्रमाणावर वापरली जातात, परंतु हे उपकरण तांबे आणि जस्त यांसारख्या अ-चुंबकीय धातूच्या पदार्थांवर काम करत नाही. त्यामुळे कार्यशाळेत तांबे आणि जस्त घटकांचा वापर टाळावा. आवश्यक असल्यास, पावडर किंवा हवेच्या संपर्कात थेट संपर्क टाळण्याची देखील शिफारस केली जाते. याव्यतिरिक्त, इलेक्ट्रोमॅग्नेटिक लोह रीमूव्हरच्या स्थापनेची स्थिती, स्थापनांची संख्या आणि पॅरामीटर सेटिंग्जचा देखील लोह काढण्याच्या प्रभावावर विशिष्ट प्रभाव पडतो.

कार्यशाळेचे वातावरण सुनिश्चित करण्यासाठी आणि कार्यशाळेत सकारात्मक दबाव प्राप्त करण्यासाठी, कार्यशाळेत बाहेरील धूळ आणि प्रदूषित सामग्री प्रवेश करण्यापासून रोखण्यासाठी दुहेरी दरवाजे आणि एअर शॉवरचे दरवाजे स्थापित करणे देखील आवश्यक आहे. त्याच वेळी, कार्यशाळेची उपकरणे आणि स्टील संरचना गंज टाळल्या पाहिजेत आणि ग्राउंड देखील पेंट केले पाहिजे आणि नियमितपणे डिमॅग्नेटाइज केले पाहिजे.

2. सकारात्मक इलेक्ट्रोड सामग्रीची आर्द्रता प्रमाणापेक्षा जास्त आहे

पॉझिटिव्ह इलेक्ट्रोड सामग्री बहुतेक मायक्रोन किंवा नॅनोस्केल कण असतात, जे हवेतील आर्द्रता शोषण्यास सोपे असतात, विशेषत: उच्च नि सामग्रीसह त्रिमूर्ती सामग्री. पॉझिटिव्ह इलेक्ट्रोड पेस्ट तयार करताना, पॉझिटिव्ह इलेक्ट्रोड मटेरियलमध्ये पाण्याचे प्रमाण जास्त असल्यास, स्लरी मिक्सिंग प्रक्रियेदरम्यान NMP पाणी शोषून घेतल्यानंतर PVDF ची विद्राव्यता कमी होते, ज्यामुळे पेस्ट जेल जेली बनते, ज्यामुळे प्रक्रियेच्या कार्यक्षमतेवर परिणाम होतो. बॅटरी बनवल्यानंतर, तिची क्षमता, अंतर्गत प्रतिकार, अभिसरण आणि मोठेपणा प्रभावित होईल, म्हणून सकारात्मक इलेक्ट्रोड सामग्रीची आर्द्रता, जसे की धातूच्या परदेशी वस्तू, एक मुख्य नियंत्रण प्रकल्प असावा.

उत्पादन लाइन उपकरणांची ऑटोमेशन पातळी जितकी जास्त असेल, पावडरचा हवेतील एक्सपोजर वेळ कमी असेल आणि कमी पाणी सादर केले जाईल. उपकरणांचे ऑटोमेशन सुधारण्यासाठी सामग्री पुरवठादारांना प्रोत्साहन देणे, जसे की संपूर्ण पाइपलाइन वाहतूक साध्य करणे, पाइपलाइन दव बिंदूंचे निरीक्षण करणे आणि स्वयंचलित लोडिंग आणि अनलोडिंग साध्य करण्यासाठी रोबोटिक शस्त्रे स्थापित करणे, ओलावाचा परिचय रोखण्यासाठी मोठ्या प्रमाणात योगदान देते. तथापि, काही मटेरियल सप्लायर फॅक्टरी डिझाइन किंवा किमतीच्या दबावामुळे मर्यादित असतात आणि जेव्हा उपकरणांचे ऑटोमेशन जास्त नसते आणि उत्पादन प्रक्रियेत अनेक ब्रेकपॉइंट्स असतात, तेव्हा पावडरच्या एक्सपोजर वेळेवर कठोरपणे नियंत्रण ठेवणे आवश्यक असते. हस्तांतरण प्रक्रियेदरम्यान पावडरसाठी नायट्रोजन भरलेले बॅरल्स वापरणे चांगले.

उत्पादन कार्यशाळेचे तापमान आणि आर्द्रता हे देखील एक प्रमुख नियंत्रण निर्देशक आहे आणि सैद्धांतिकदृष्ट्या, दवबिंदू जितका कमी असेल तितका तो अधिक अनुकूल आहे. बहुतेक साहित्य पुरवठादार सिंटरिंग प्रक्रियेनंतर आर्द्रता नियंत्रणावर लक्ष केंद्रित करतात. त्यांचा असा विश्वास आहे की सुमारे 1000 अंश सेल्सिअसचे सिंटरिंग तापमान पावडरमधील बहुतेक ओलावा काढून टाकू शकते. जोपर्यंत सिंटरिंग प्रक्रियेपासून पॅकेजिंग स्टेजपर्यंत ओलावाचा परिचय काटेकोरपणे नियंत्रित केला जातो, तोपर्यंत सामग्रीची आर्द्रता प्रमाणापेक्षा जास्त नाही याची खात्री करून घेता येते.

अर्थात, याचा अर्थ असा नाही की सिंटरिंग प्रक्रियेपूर्वी ओलावा नियंत्रित करण्याची आवश्यकता नाही, कारण जर पूर्वीच्या प्रक्रियेत जास्त आर्द्रता आणली गेली तर सिंटरिंगची कार्यक्षमता आणि सामग्रीची सूक्ष्म संरचना प्रभावित होईल. याव्यतिरिक्त, पॅकेजिंग पद्धत देखील खूप महत्वाची आहे. बहुतेक साहित्य पुरवठादार व्हॅक्यूम पॅकेजिंगसाठी ॲल्युमिनियम प्लास्टिक पिशव्या वापरतात, जी सध्या सर्वात किफायतशीर आणि प्रभावी पद्धत असल्याचे दिसते.

अर्थात, वेगवेगळ्या मटेरियल डिझाईन्समध्ये पाणी शोषणामध्ये देखील लक्षणीय फरक असू शकतो, जसे की कोटिंग मटेरियल आणि विशिष्ट पृष्ठभागाच्या क्षेत्रामध्ये फरक, ज्यामुळे त्यांच्या पाणी शोषणावर परिणाम होऊ शकतो. जरी काही सामग्री पुरवठादार उत्पादन प्रक्रियेदरम्यान ओलावा येण्यापासून प्रतिबंधित करतात, तरीही सामग्रीमध्ये स्वतःच पाणी शोषण्यास सोपे असल्याचे वैशिष्ट्य आहे, ज्यामुळे इलेक्ट्रोड प्लेट्स बनविल्यानंतर ओलावा सुकणे अत्यंत कठीण होते, ज्यामुळे बॅटरी उत्पादकांना त्रास होतो. म्हणून, नवीन सामग्री विकसित करताना, पाणी शोषण आणि उच्च सार्वत्रिकतेसह सामग्री विकसित करण्याच्या मुद्द्याकडे लक्ष दिले पाहिजे, जे पुरवठा आणि मागणी दोन्हीसाठी खूप फायदेशीर आहे.

3. 3 सकारात्मक इलेक्ट्रोड सामग्रीची खराब बॅच सुसंगतता

बॅटरी उत्पादकांसाठी, पॉझिटिव्ह इलेक्ट्रोड मटेरियलच्या बॅचेसमधील फरक जितका कमी आणि चांगली सुसंगतता असेल तितकी पूर्ण झालेल्या बॅटरीची कार्यक्षमता अधिक स्थिर असू शकते. आपल्या सर्वांना माहित आहे की, लिथियम लोह फॉस्फेट कॅथोड सामग्रीचा एक मुख्य तोटा म्हणजे खराब बॅच स्थिरता. पल्पिंगच्या प्रक्रियेत, स्लरीच्या प्रत्येक बॅचची चिकटपणा आणि घन सामग्री मोठ्या बॅचच्या चढउतारांमुळे अस्थिर असते, ज्यामुळे वापरकर्त्यांना त्रास होतो आणि परिस्थितीशी जुळवून घेण्यासाठी सतत प्रक्रिया समायोजन आवश्यक असते.

लिथियम लोह फॉस्फेट सामग्रीची बॅच स्थिरता सुधारण्यासाठी उत्पादन उपकरणांची ऑटोमेशन डिग्री सुधारणे हे मुख्य साधन आहे. तथापि, सध्या, देशांतर्गत लिथियम आयर्न फॉस्फेट सामग्री पुरवठादारांची उपकरणे ऑटोमेशन डिग्री सामान्यतः कमी आहे, तांत्रिक पातळी आणि गुणवत्ता व्यवस्थापन क्षमता जास्त नाही आणि प्रदान केलेल्या सामग्रीमध्ये वेगवेगळ्या अंशांच्या बॅच अस्थिरता समस्या आहेत. वापरकर्त्यांच्या दृष्टीकोनातून, बॅचमधील फरक दूर करणे शक्य नसल्यास, आम्ही आशा करतो की बॅचचे वजन जितके मोठे असेल, तितके चांगले, बशर्ते समान बॅचमधील सामग्री एकसमान आणि स्थिर असेल.

त्यामुळे ही गरज पूर्ण करण्यासाठी, लोखंडी लिथियम मटेरियलचे पुरवठादार तयार झालेले उत्पादन बनवल्यानंतर अनेकदा मिक्सिंग प्रक्रिया जोडतात, जी सामग्रीच्या अनेक बॅच समान रीतीने मिसळणे असते. मिक्सिंग केटलचे व्हॉल्यूम जितके मोठे असेल तितके जास्त साहित्य त्यात असते आणि मिश्रित बॅचचे प्रमाण जास्त असते.

कण आकार, विशिष्ट पृष्ठभागाचे क्षेत्रफळ, आर्द्रता, pH मूल्य आणि लोह लिथियम सामग्रीचे इतर निर्देशक उत्पादित स्लरीच्या चिकटपणावर परिणाम करू शकतात. तथापि, हे संकेतक अनेकदा एका विशिष्ट मर्यादेत काटेकोरपणे नियंत्रित केले जातात आणि स्लरीच्या बॅचमधील स्निग्धतेमध्ये अजूनही लक्षणीय फरक असू शकतो. बॅचच्या वापरादरम्यान विसंगती टाळण्यासाठी, उत्पादन सूत्राचे अनुकरण करणे आणि वापरात आणण्यापूर्वी काही स्लरी व्हिस्कोसिटी चाचण्या अगोदरच तयार करणे आवश्यक आहे आणि आवश्यकता पूर्ण केल्यानंतरच ते वापरात आणले जाऊ शकतात, परंतु जर बॅटरी उत्पादकांनी आचरण केले तर प्रत्येक उत्पादनापूर्वी चाचणी केल्याने उत्पादन कार्यक्षमता मोठ्या प्रमाणात कमी होईल, म्हणून ते हे काम सामग्री पुरवठादाराकडे पाठवतील आणि सामग्री पुरवठादाराने चाचणी पूर्ण करणे आणि शिपिंगपूर्वी आवश्यकता पूर्ण करणे आवश्यक आहे.

अर्थात, तंत्रज्ञानाच्या प्रगतीमुळे आणि सामग्री पुरवठादारांच्या प्रक्रियेच्या क्षमतेत सुधारणा झाल्यामुळे, भौतिक गुणधर्मांचा प्रसार लहान आणि लहान होत आहे आणि शिपमेंटपूर्वी स्निग्धता चाचणीची पायरी वगळली जाऊ शकते. सुसंगतता सुधारण्यासाठी वर नमूद केलेल्या उपायांव्यतिरिक्त, आम्ही बॅचची अस्थिरता कमी करण्यासाठी आणि गुणवत्ता समस्या उद्भवण्यापासून रोखण्यासाठी दर्जेदार साधने देखील वापरली पाहिजेत. मुख्यतः खालील पैलूंपासून सुरुवात.

(1) कार्यप्रणाली स्थापित करा.

उत्पादनाची अंतर्निहित गुणवत्ता डिझाइन आणि उत्पादित दोन्ही आहे. म्हणून, ऑपरेटर कसे कार्य करतात हे उत्पादन गुणवत्ता नियंत्रित करण्यासाठी विशेषतः महत्वाचे आहे आणि तपशीलवार आणि विशिष्ट ऑपरेटिंग मानक स्थापित केले पाहिजेत.

(2) CTQ ची ओळख.

उत्पादनाच्या गुणवत्तेवर परिणाम करणारे मुख्य निर्देशक आणि प्रक्रिया ओळखा, या प्रमुख नियंत्रण निर्देशकांचे निरीक्षण करा आणि संबंधित आपत्कालीन प्रतिसाद उपाय विकसित करा. ऑर्थोफॉस्फोरिक ऍसिड रेल्वे लाइन लिथियम लोह फॉस्फेटच्या सध्याच्या तयारीचा मुख्य प्रवाह आहे. त्याच्या प्रक्रियांमध्ये बॅचिंग, बॉल मिलिंग, सिंटरिंग, क्रशिंग, पॅकेजिंग इत्यादींचा समावेश आहे. बॉल मिलिंग प्रक्रिया ही एक महत्त्वाची प्रक्रिया म्हणून व्यवस्थापित केली जावी, कारण बॉल मिलिंगनंतर प्राथमिक कणांच्या आकाराची सातत्य नीट नियंत्रित न केल्यास, कणांची सातत्य कमी होते. तयार उत्पादनाचा आकार प्रभावित होईल, ज्यामुळे सामग्रीच्या बॅचच्या सुसंगततेवर परिणाम होईल.

(3) SPC चा वापर.

मुख्य प्रक्रियांच्या मुख्य वैशिष्ट्यपूर्ण पॅरामीटर्सचे SPC रीअल-टाइम निरीक्षण करा, असामान्य मुद्द्यांचे विश्लेषण करा, अस्थिरतेची कारणे ओळखा, प्रभावी सुधारात्मक आणि प्रतिबंधात्मक उपाय करा आणि सदोष उत्पादने क्लायंटकडे वाहणे टाळा.

4. इतर प्रतिकूल परिस्थिती

स्लरी बनवताना, पॉझिटिव्ह इलेक्ट्रोड मटेरियल सॉल्व्हेंट्स, ॲडेसिव्ह्स आणि कंडक्टिव्ह एजंट्ससह स्लरी टाकीमध्ये ठराविक प्रमाणात समान प्रमाणात मिसळले जाते आणि नंतर पाइपलाइनद्वारे सोडले जाते. पॉझिटिव्ह इलेक्ट्रोड मटेरियलमधील मोठे कण आणि परदेशी वस्तू रोखण्यासाठी आणि कोटिंगची गुणवत्ता सुनिश्चित करण्यासाठी आउटलेटवर फिल्टर स्क्रीन स्थापित केली जाते. जर पॉझिटिव्ह इलेक्ट्रोड मटेरियलमध्ये मोठे कण असतील तर ते फिल्टर स्क्रीनला अडथळा आणेल. जर मोठ्या कणांची रचना अजूनही सकारात्मक इलेक्ट्रोड सामग्री असेल तर ते केवळ उत्पादन कार्यक्षमतेवर परिणाम करेल आणि बॅटरीच्या कार्यक्षमतेवर परिणाम करणार नाही आणि असे नुकसान कमी केले जाऊ शकते. परंतु जर या मोठ्या कणांची रचना अनिश्चित असेल आणि ते इतर धातूच्या परदेशी वस्तू असतील तर, आधीच बनवलेली स्लरी पूर्णपणे भंगारात जाईल, परिणामी मोठे नुकसान होईल.

या विकृतीची घटना सामग्री पुरवठादाराच्या अंतर्गत गुणवत्ता व्यवस्थापन समस्यांमुळे असावी. बहुतेक सकारात्मक इलेक्ट्रोड सामग्री स्क्रीनिंग प्रक्रियेद्वारे तयार केली जाते आणि स्क्रीन खराब झाली आहे की नाही, तपासणी केली जाते आणि वेळेवर बदलली जाते. स्क्रीन खराब झाल्यास, गळतीविरोधी कोणतेही उपाय नाहीत आणि कारखाना तपासणी दरम्यान मोठे कण आढळले की नाही हे सुधारणे आवश्यक आहे.